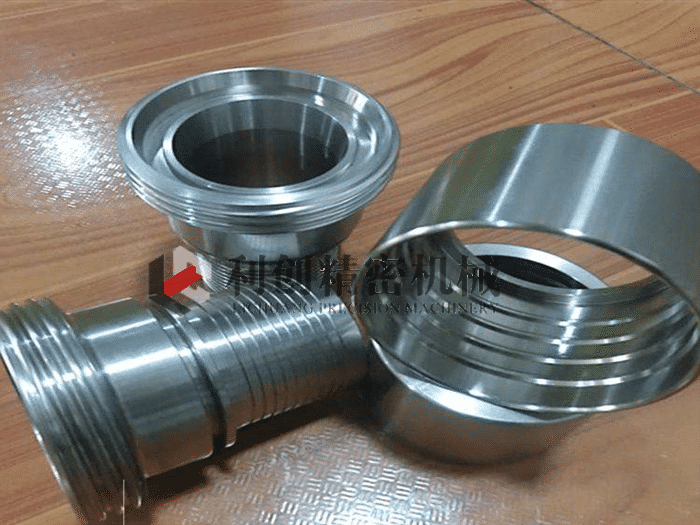

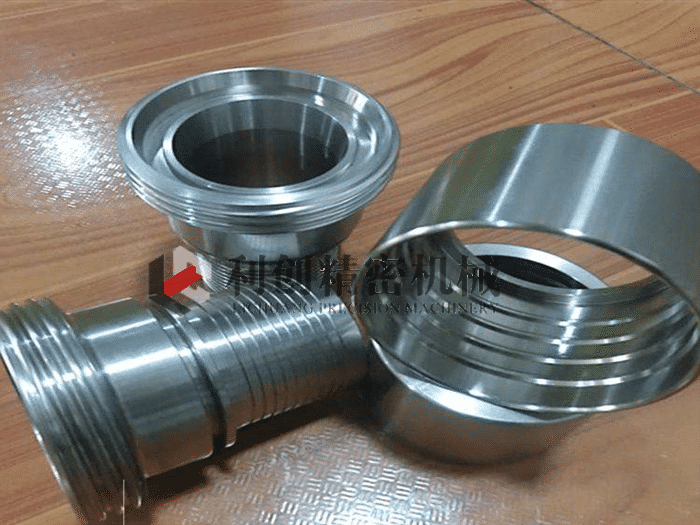

車床加工怎樣光潔度提高-滄州利創精密機械制造有限公司

車床加工怎樣光潔度提高

發布時間:2024/6/7 8:23:14

車床加工主要是通過車刀對旋轉的工件進行車削,它可以分為兩種主要形式,一是把車刀固定,加工旋轉中未成形的工件,另一種是將工件固定,通過工件的高速旋轉,車刀(刀架)的橫向和縱向移動進行精度加工.

車床加工廣泛應用于多個領域,包括機械制造、航空航天、汽車制造、醫療器械制造等。它能夠加工出各種形狀的零件,如軸、盤、套、齒輪等,具有廣泛的應用價值,車床加工正朝著高精度、率、智能化的方向發展。數控技術和自動化技術的應用使得車床加工加便捷和,同時車床加工還不斷向高精度化、高速化、復合化、智能化和環保化等方向發展,以滿足現代制造業對復雜零件加工的需求。

要提高車床加工的光潔度,可以從以下幾個方面著手,以下是詳細的分點表示和歸納:

一、選擇合適的加工工藝

考慮加工件的材質、形狀和加工量等因素,選擇適當的切削速度、進給量和切削深度。根據加工需求合理選擇車刀形狀,確保刀具的鋒利度和幾何形狀符合加工要求。

一、選擇合適的加工工藝

考慮加工件的材質、形狀和加工量等因素,選擇適當的切削速度、進給量和切削深度。根據加工需求合理選擇車刀形狀,確保刀具的鋒利度和幾何形狀符合加工要求。

二、選用高質量的車床切削油

車床切削油對于提高機床性能和切削表面質量至關重要。根據不同的材料和加工要求,選擇不同類型的車床切削油,并定期換以保持較好的工作狀態。

車床切削油對于提高機床性能和切削表面質量至關重要。根據不同的材料和加工要求,選擇不同類型的車床切削油,并定期換以保持較好的工作狀態。

三、優化車床的加工環境

保持加工區域干凈、整潔,避免灰塵和其他雜質對加工表面產生影響。控制加工環境中的溫度和濕度在合適的范圍內,以控制加熱和冷卻的效果。

保持加工區域干凈、整潔,避免灰塵和其他雜質對加工表面產生影響。控制加工環境中的溫度和濕度在合適的范圍內,以控制加熱和冷卻的效果。

四、選用高質量的車床刀具

高質量的車床刀具是加工光潔度的重要。合理的車刀形狀、不同類型的車刀材質和硬度的選擇,能夠有效提高車床加工光潔度。定期檢查刀具的磨損情況,及時換磨損嚴重的刀具。

高質量的車床刀具是加工光潔度的重要。合理的車刀形狀、不同類型的車刀材質和硬度的選擇,能夠有效提高車床加工光潔度。定期檢查刀具的磨損情況,及時換磨損嚴重的刀具。

五、進行加工表面處理

使用微特加工方法來進行加工表面處理,如采用“副偏角=0°”的修光刀、增大刀尖圓弧半徑、減小進給量同時提高切削速度等方法。滾壓加工也是一種有效的提高加工表面光潔度的方法。

使用微特加工方法來進行加工表面處理,如采用“副偏角=0°”的修光刀、增大刀尖圓弧半徑、減小進給量同時提高切削速度等方法。滾壓加工也是一種有效的提高加工表面光潔度的方法。

六、控制加工參數

進給速度過快可能導致切削力增大,切削溫度升高,影響加工光潔度,因此應適當降低進給速度。確保冷卻液充足且壓力足夠,以降低切削溫度和切削力,提高加工光潔度。根據加工材料和加工要求,合理設置加工參數,如切削深度、轉速等。

進給速度過快可能導致切削力增大,切削溫度升高,影響加工光潔度,因此應適當降低進給速度。確保冷卻液充足且壓力足夠,以降低切削溫度和切削力,提高加工光潔度。根據加工材料和加工要求,合理設置加工參數,如切削深度、轉速等。

七、定期維護和保養車床

對車床進行定期維護和保養,確保主軸和導軌等關鍵部件的精度和穩定性。定期檢查車床的潤滑系統、傳動系統和電氣系統等,確保車床處于良好的工作狀態。

對車床進行定期維護和保養,確保主軸和導軌等關鍵部件的精度和穩定性。定期檢查車床的潤滑系統、傳動系統和電氣系統等,確保車床處于良好的工作狀態。

綜上所述,提高車床加工的光潔度需要從多個方面入手,包括選擇合適的加工工藝、選用高質量的車床切削油和刀具、優化加工環境、進行加工表面處理、控制加工參數以及定期維護和保養車床等。這些措施能夠顯著提高車床加工的光潔度,滿足高精度加工的需求。

來源:滄州利創精密機械制造有限公司

產品展示

聯系方式

滄州利創精密機械制造有限公司

地址:滄州市運河區南陳屯鄉張莊子村3區26號

聯系人:葛經理

銷售熱線: 010-87675292

技術支持: 13911941253

郵箱:yatosata@163.com